レーザー加工機ってどんな機械?

レーザー(LASER)とは、「Light Amplification by Stimulated Emission of Rediation」の頭文字を取った言葉であり、直訳すると「誘導放出による光増幅放射」になります。

レーザーは指向性と収束性に優れた、ほぼ単一波長の電磁波を発生させる装置です。一方向にまっすぐで強いレーザー光が出力でき、単色で一定の光を保ち、光の焦点を限界まで小さくすることでエネルギー密度を高めることができます。

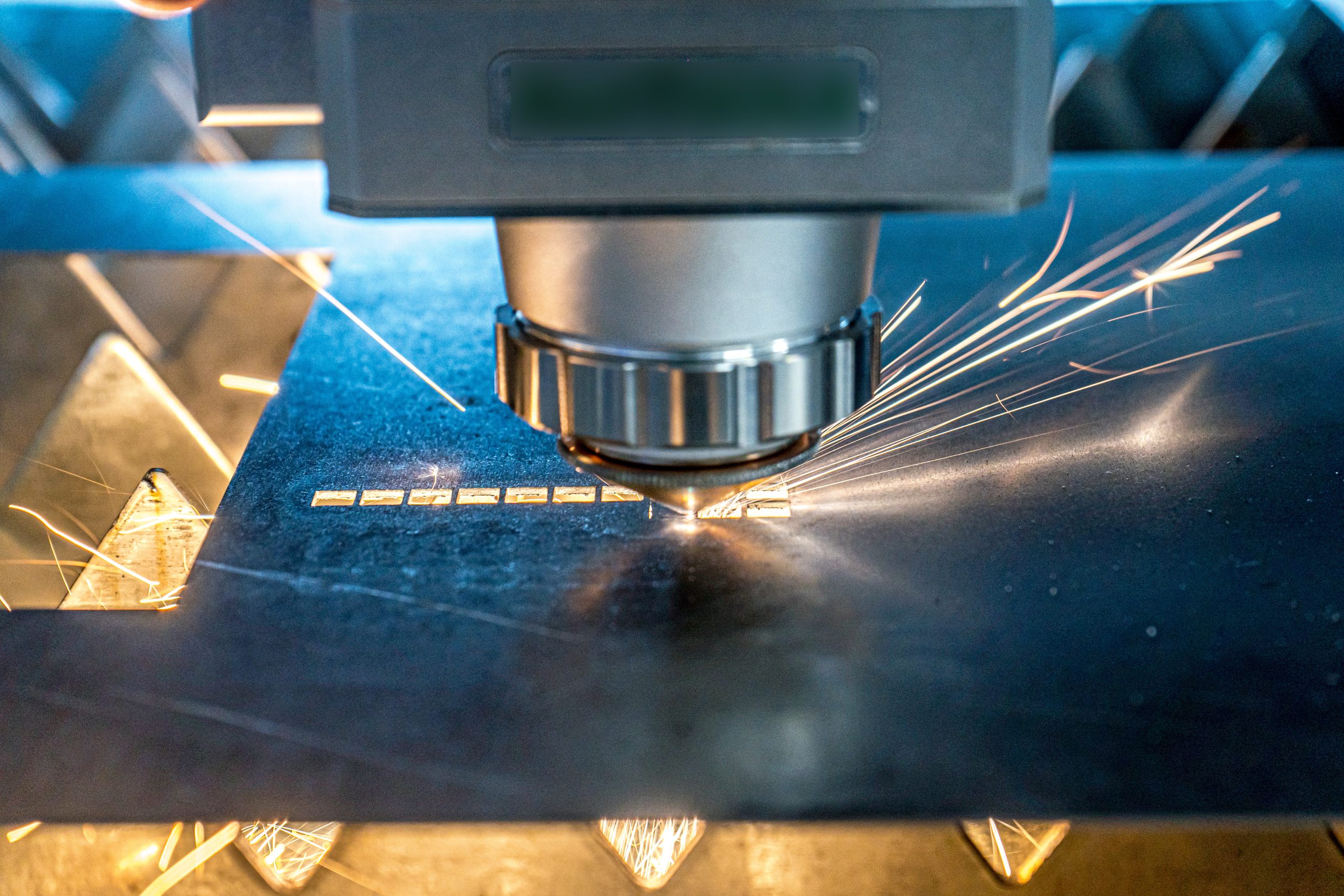

このレーザーの技術を利用した「レーザー加工機」は、不可視レーザーによって様々な素材に対する「切断」「穴あけ」「マーキング」などの加工が行える機械です。

レーザー加工機にはどんな種類がある?

ここでは、主に金属加工で使用されるレーザー加工機を紹介します。

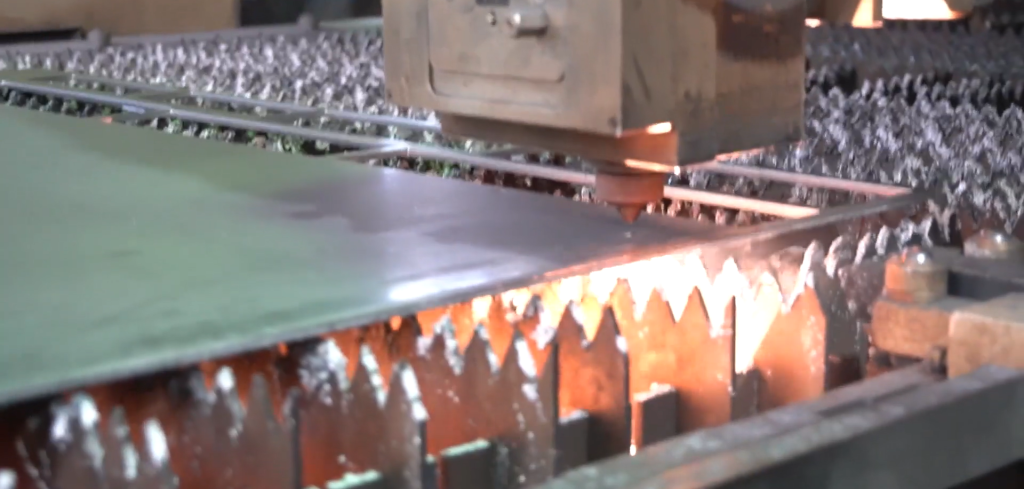

CO2レーザー加工機(炭酸ガスレーザー加工機)

レーザー媒質に炭酸ガス(CO2)を用いた気体レーザー加工機です。YAGレーザーなどの固体レーザーに比べてレーザー媒質が均質で損失が少なく、大きなレーザー出力を得ることができます。さまざまな多くの材料の加工に適しており、ファイバーレーザー加工機などに比べると導入コストが安いため、レーザー加工機の中では最も使用されています。比較的厚い材料の加工に適しており、厚板の金属加工にはCO2レーザー加工機がよく使用されています。

その一方で、アルミや銅など反射率が高い金属を加工するのが難しいというデメリットもあります。

YAGレーザー(ヤグレーザー)加工機

レーザー媒質に「YAG」という固体材料を使った、固体レーザー加工機です。「YAG」とは、イットリウム(Yttrium)、アルミニウム(Aluminium)、ガーネット(Garnet)の頭文字を取った言葉であり、これらの元素を使用してレーザー光を発振させています。

YAGレーザーの波長はCO2レーザーの波長に比べて10分の1ほど(1,064nm)のため、金属材料に対する吸収率が高く、レーザー光を小さく絞ることができるため、精密部品や電子部品のマーキングに多く利用されています。マーキングや彫刻、溶接などに適しており、熱による歪みや変形が少ないのが特徴です。

ファイバーレーザー加工機

ファイバーを増幅媒体としたレーザー加工機です。特殊なファイバーに光を通すことで特定の波長の光を増幅し、発振することができます。レーザー光を小さく、深く、ピンポイントで照射することができるため、CO2レーザー加工機では加工が難しいアルミや銅、真鍮などの反射率が高い金属の加工も可能です。

また、レーザーガスが不要であることや低消費電力での稼働が可能なこと、発振器がメンテナンスフリーであるなどから、ランニングコストの面でもメリットがあります。

レーザー加工機のメリット・デメリット

様々な特徴を持つレーザー加工機ですが、しっかりと特性を理解した上で、自社の加工に適したレーザー加工機を選定する必要があります。

ここでは、レーザー加工のメリット・デメリットについて見ていきましょう。

レーザー加工のメリット

・多種多様な加工

レーザー加工は、材料の切断や複雑な外径形状加工、穴あけ加工が可能です。その他にも、材料の表面を浅く掘り込んでのマーキングや、材料を深く掘り込んでの彫刻なども可能です。

・非接触加工

レーザー加工は加工対象となる材料に直接触れることなく加工するため、加工応力による歪みやひび割れなどが発生しにくいメリットがあります。薄い板材など、変形しやすい材料を加工するのに適しています。

・金型レス

プレス加工やタレットパンチプレス(タレパン)加工などは、材料を打ち抜くための元となる「金型」を準備する必要があります。一方、レーザー加工では加工プログラムの指令によって、金型無しですぐに加工することができます。

・微細加工が可能

レーザー光を極限まで小さく収束することで、微細な穴あけや精密な形状を加工することができます。微細な複雑形状でも、形状に沿ってレーザー光を照射し加工できるため、レーザーを用いた加工の幅を広げることができます。

レーザー加工のデメリット

・加工できない材料がある

アルミや銅などの反射率が高い材料は加工できない場合があります。また、レーザーの焦点距離によって、加工できる板厚に限度があります。レーザー加工機の機種を選定する段階で適切な検討が必要です。

・熱の影響がある

レーザー加工は、レーザー光による熱で材料を溶融することによって加工するため、熱による変色が少なからず生じます。変色が製品性能に関わる場合は、レーザー加工後の研磨や磨き、表面処理を検討する必要があります。

・生産性

レーザー加工は金型を必要とせず、微細かつ複雑な加工が行えるものの、プレス加工などの大量生産に適した加工方法に比べると生産スピードは劣ります。多品種少量生産に向いた加工方法であり、状況に応じて生産方法を使い分ける必要があります。

レーザー加工機を導入する際は

レーザー加工機の導入を検討する際は、加工する材料の種類や対象とする板厚の範囲、加工形状などを考慮して最適な機種選定を行う必要があります。CO2レーザー加工機やYAGレーザー加工機、ファイバーレーザー加工機にはそれぞれの特徴や性能があるので、選定の際は基準となる目安を機械メーカーに相談しましょう。

また、レーザー加工機は加工中にレーザー光の強い光を発します。レーザー光を直視すると目の損傷につながり、最悪の場合は失明する恐れもあります。作業者の目を保護するため、レーザー加工機の動作中には保護メガネを着用する必要があります。レーザー加工により溶融した材料が粉塵となり、工場内を舞う場合もあるため、防塵マスクの着用も推奨します。

その他、レーザー加工はレーザー光による熱で加工するため、常に火災の危険性があることを認識する必要があります。レーザー加工機の近くには引火性のものを置かないことが重要です。

これらを踏まえ、導入の際はレーザー加工機メーカーからのアドバイスや取扱説明書に記載された内容を理解し、安全に注意した操作を行う必要があります。

主なレーザー加工機メーカー

現在、レーザー加工機を製造している主なメーカーです。

あ行

株式会社アマダ

HSGエンジニアリング株式会社

エンシュウ株式会社

か行

小池酸素工業株式会社

コマツNTC株式会社

さ行

SYNOVA JAPAN株式会社

澁谷工業株式会社

新日本工機株式会社

た行

トルンプ株式会社

な行

ニデックマシンツール株式会社

は行

バイストロニックジャパン株式会社

ビアメカニクス株式会社

ま行

株式会社牧野フライス製作所

三菱電機株式会社

村田機械株式会社

や行

ら行

わ行

A~Z

PENTA LASER

UNIVERSAL LASER SYSTEMS